На пути своего развития предприятие прошло значительные преобразования, связанные с модернизацией производственных мощностей и расширением ассортимента продукции. Механический и сборочный цехи, а также своя испытательная лаборатория со специальным оборудованием, аккредитованная в Росавиации, стали важной частью производственной инфраструктуры. В 2023 году АПКБ получило Сертификат разработчика авиационной техники.

.jpg)

Сейчас на предприятии осуществляется полный цикл изготовления продукции, от испытаний образцов до серийного производства, а также техническое сопровождение в течение всего жизненного цикла изделия.

Продукция любого предприятия берёт своё начало с этапа конструкторских разработок: на этой стадии закладываются основы будущего изделия, определяются его функциональные и технические характеристики.

Проектно-конструкторские работы в отделе главного конструктора Арзамасского приборостроительного конструкторского бюро ведутся по двум основным направлениям. Заместители главного конструктора, отвечающие за эти направления, выступают инициаторами идей в рамках проектов. Фактически они управляют процессом разработки и являются «родителями» всех изделий, создаваемых в АПКБ.

За плодотворную работу отмечены Сергей Мальчиков, Александр Емельянов, Алексей Замотаев, Андрей Соколов и Евгений Сурьянинов. Январь 2025 г.

Заместитель главного конструктора по направлению исполнительных механизмов – Кирилл Валентинович Железко. За разработку датчиков первичной информации отвечает Александр Викторович Зименков. Их задачи во многом пересекаются, и в случае необходимости специалисты действуют совместно, обеспечивая непрерывность процессов.

Андрей Александрович Гуськов отвечает за взаимодействие между подразделениями, обеспечивая реализацию функционала изделия. Он и его команда контролируют соответствие изделий конструкторской документации, представляют интересы компании перед заказчиком.

Опытный и высококвалифицированный инженер Евгений Валерьевич Сурьянинов возглавляет конструкторское бюро датчиков первичной информации, а также руководит недавно созданным бюро по техническому обслуживанию. При создании подразделения обязанности возложили на наиболее подготовленных сотрудников, обладающих глубокими знаниями в этой области.

В 2024 году Евгений Валерьевич взял на себя руководство и освоение нового для АПКБ вида деятельности – взаимодействие с эксплуатирующими организациями. По итогам 2024 года Евгений Валерьевич Сурьянинов был отмечен грамотой Правления Холдинга «Социум». Сопровождение и оформление документации в бюро эксплуатации обеспечивают молодой, но грамотный инженер-конструктор Мария Дьячкова и ведущий инженер-электроник Владимир Борисович Малаховский.

Работы по приводным механизмам в АПКБ начинал специалист с огромным опытом Александр Викторович Дубов, который вместе со своей командой заложил основы этого направления. Сегодня он активно делится знаниями с коллегами, выступая в роли наставника. Александр Викторович не просто владеет физикой процессов в изделиях, но и досконально знает все нормативные документы и ГОСТы.

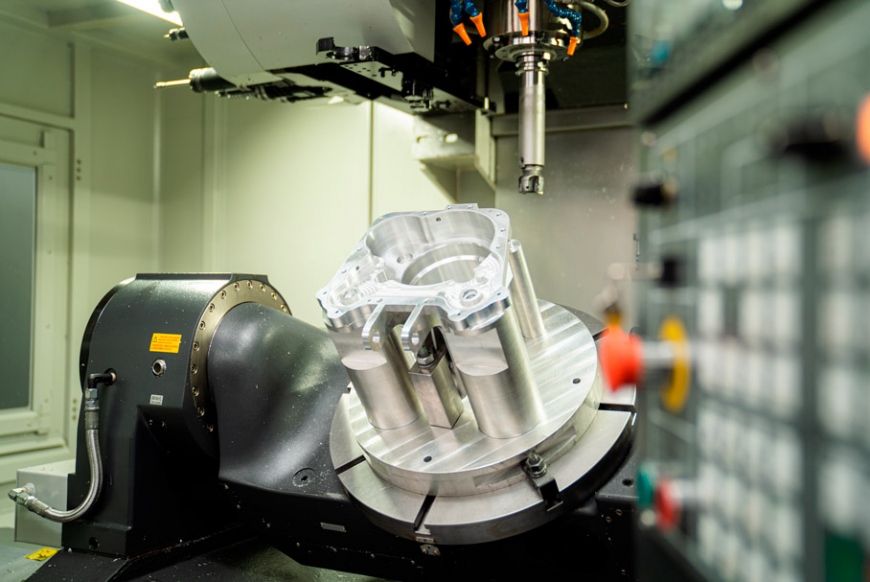

Службе технического директора подчинены производство – механический и сборочный цехи; планово-распределительная группа, эксплуатационно-ремонтный отдел, склад, диспетчеры, а также отделы главного инженера и главного технолога.

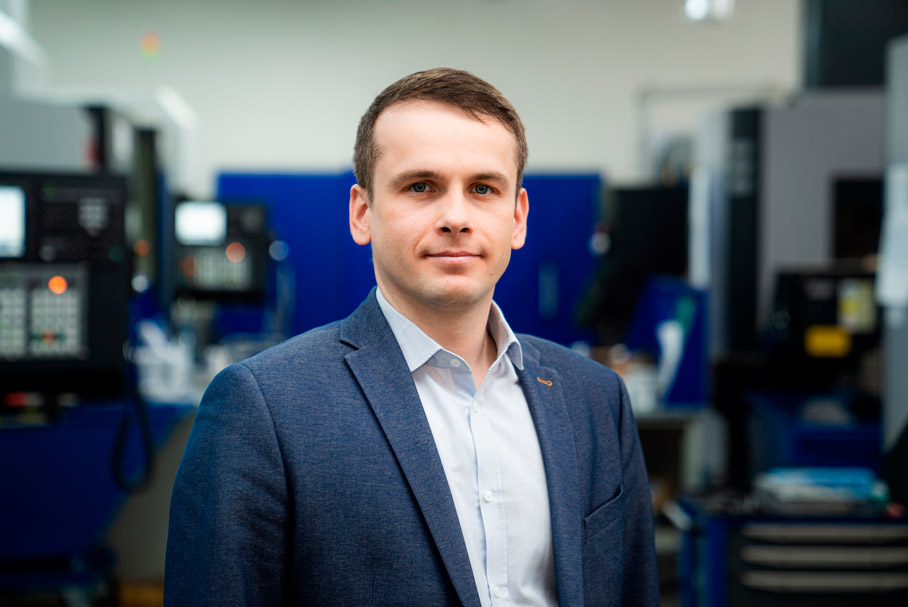

Дмитрий Медунов

Производство на АПКБ – это точное оборудование и компетентные сотрудники. Руководит производством управляющий Дмитрий Валерьевич Медунов и его заместитель Алексей Николаевич Замотаев.

В цехе механобработки, где сейчас идёт освоение новых деталей и их серийное изготовление, более 20 станков различного типа.

На универсальном участке станки (зубофрезерные, фрезерные, шлифовальные, координатно-расточные и токарные) работают с советских времён, но все они прошли капитальный ремонт и восстановлены до заводских параметров. Коллектив участка небольшой, но профессионально подготовленный, так как работать им приходится с деталями сложной формы и жёсткими допусками.

На проволочно-вырезных станках электроэрозионного участка обрабатываются детали из токопроводящих материалов. В основном это высокоточные фигурные детали и зубчатые венцы.

Токарно-фрезерный участок – отдельное точное мини-производство деталей и компонентов. Высокая квалификация работников позволяет не только изготавливать детали, но и править их с микронными допусками для изменения параметров самих изделий. Токарные станки используются для обработки тел вращения – валов, втулок, муфт, колец, гаек.

Сергей Мальчиков, мастер механического участка

Шлифовальная операция – одна из самых точных и ответственных; мастер участка Сергей Мальчиков ведёт её самостоятельно, а также обучает новых сотрудников. За высокий профессионализм в 2021 году Сергей был поощрён почётной грамотой руководства Холдинга «Социум», в 2024 году отмечен грамотой Правления Холдинга и занесён на Доску почёта АПКБ.

.jpg)

1 ряд: А. В. Зименков, А. А. Максимов, С. В. Богатов, Т. В. Зименкова, И. В. Раданцев, Д. Н. Дедянин;

2 ряд: С. В. Мальчиков, Д. А. Галанин, А. Н. Замотаев, Н. А. Ракитин, Д. М. Полетаев, Е. А. Конина

В 2023 году Холдинг «Социум» в рамках инвестиционного проекта профинансировал приобретение новых станков для АПКБ, в том числе оснащённых системами ЧПУ, что помогло преобразованию конструкторского бюро с опытным производством в промышленное предприятие полного цикла. В 2024 году станки запущены в эксплуатацию, на них в соответствии с планом идёт освоение деталей.

(Об участке станков с ЧПУ мы расскажем в отдельном материале – прим. ред.)

Сборочный цех включает монтажно-регулировочный участок и участок окончательной сборки. В конце 2024 года расширился штат сотрудников – количество рабочих сборочного цеха выросло более чем на 50 %, были организованы и оснащены оборудованием дополнительные рабочие места.

На монтажно-регулировочном участке происходит монтаж плат, сборка электронных блоков, небольших датчиков, намотка катушек, которые используются в изделиях.

На участке окончательной сборки осуществляется сборка узлов и финальная сборка всего механизма. Поскольку продукция отличается крупными габаритами, на этом этапе задействованы исключительно мужчины; сборка нескольких изделий ведётся параллельно.

Сопровождение производственного процесса осуществляет отдел главного технолога (ОГТ) под руководством Андрея Александровича Соколова. ОГТ – одно из основных подразделений, отвечающих за составление техпроцессов, изготовление деталей и изделий, подбор инструмента и оборудования. В его состав входят два техбюро: подготовка производства и оборудования и оснастка.

За обеспечение инженерной инфраструктуры, включая оборудование, здание, а также бесперебойное снабжение электроэнергией и ресурсами, отвечает главный инженер Андрей Сухоруков. В его подчинении находятся несколько структурных подразделений и специалистов: отдел главного энергетика (ОГЭ) во главе с главным энергетиком, системный администратор, метролог, механик и инженер по ГО и ЧС.

Отдел сертификации занимается сертификацией самого изделия, получением на него одобрительных документов. В его состав входит собственная испытательная лаборатория АПКБ, аккредитованная в Росавиации и оснащённая специальным оборудованием.

В испытательной лаборатории под руководством Александра Пашкина трудятся инженеры-испытатели, в их обязанности входит сопровождение испытаний в своей и сторонних лабораториях.

Инженеры-испытатели непрерывно проводят испытания изделий на усталость и износ. В ходе испытаний изделие подвергается продолжительным циклическим нагрузкам – растяжению, сжатию, изгибу, чтобы убедиться, что конструкция выдерживает предполагаемые условия эксплуатации. Данные виды испытаний длятся многие годы, но их значимость при оценке качества изделий велика.

Если обнаруживаются повреждения или изделие не выдерживает необходимое количество циклов, требуется доработка конструкции или замена материала, после чего проводятся повторные испытания.

В состав основных изделий АПКБ входят в электронные блоки. Их отработка и отладка проходит в лаборатории цифровых систем управления Алексея Владимировича Куранова. Здесь трудятся молодые, но уже достаточно опытные сотрудники.

Ведущий инженер-электроник Сергей Богатов работает в АПКБ с 2015 года. Он пришёл на предприятие сразу после окончания института и быстро зарекомендовал себя как высококлассный специалист. С первых дней его распределили на монтажный участок, закрепили за ним изделие. Сергей – настоящий технический эксперт, способный самостоятельно собрать и протестировать изделие или плату, а также оперативно выявить и устранить неисправности. Сборщики относятся к нему с уважением, прислушиваются к его рекомендациям.

Михаил Телегин – талантливый молодой программист, которого высоко ценят на предприятии. После окончания вуза он пришёл работать в АПКБ, где быстро стал частью команды. Сейчас продолжает активно трудиться, а также помогает адаптироваться молодым специалистам, пришедшим после техникума, делясь с ними своим опытом и знаниями.

.jpg)

Валентина Вяльдина

Отделом управления качества руководит Валентина Вяльдина, в её подчинении группа аудита и бюро стандартизации технической документации. Задачи отдела – внутренний аудит и внешние аудиты поставщиков, сопровождение аудита предприятия заказчиками, сопровождение сертификации. Бюро стандартизации технической документации отвечает за техническую и конструкторскую документацию, нормативные документы, стандарты разрабатываемых изделий и оказывает методическую помощь при их разработке.

Группа технического контроля под руководством Татьяны Ежовой выполняет большой объём работ, обеспечивая входной контроль материалов и комплектующих, межоперационный контроль на производственных участках, а также участвует в проведении испытаний.

Планово-распределительная группа под руководством Елены Медниковой отвечает за снабжение всем необходимым в производстве.

Склады и диспетчеры – отдельное подразделение в подчинении управляющего производством. Они ведут приёмку, учёт и передачу производству металла и деталей от поставщиков, осуществляют отгрузку готовой продукции.

Сотрудники группы по работе с персоналом занимаются привлечением и подбором квалифицированных кадров, способствуют обучению и профессиональному развитию сотрудников, а также следят за соблюдением трудового законодательства и поддерживают благоприятную атмосферу в коллективе.

Благодаря потенциалу предприятия, многолетнему опыту, высокой компетенции сотрудников и действующей инвестиционной программе Холдинга «Социум», инициированной Акционером Игорем Ашурбейли для развития производственного направления, Арзамасское приборостроительное конструкторское бюро продолжает наращивать промышленный потенциал. Расширение производственных мощностей даст предприятию новые возможности для развития ключевых направлений, таких как производство датчиков, приводов и других перспективных изделий.